Клееный брус: премьера в Красноярске | Деревянный дом

В настоящее время все более весомая доля строительных и столярных материалов производится из клееной древесины. Это вызвано тем, что клееная древесина обладает несомненными преимуществами по сравнению с традиционной.

- Прочность. Деревянные клееные конструкции имеют на 50-70% большую прочность по сравнению с массивом дерева, который имеет свойство рассыхаться.

- Стабильность геометрических размеров. В отличие от массивной древесины, клееная древесина сохраняет свою форму и размеры с течением времени. Она не дает усадки, не скручивается и не изгибается. Это обусловлено отсутствием внутренних напряжений.

- Высокое качество поверхности. Перед склейкой древесины из нее удаляются дефекты, заготовки подбираются по цвету и текстуре, поэтому изделия из клееной древесины имеют безупречный внешний вид.

Как с экономической, так и с экологической точек зрения, дерево получает все более широкое использование, раскрывая новые горизонты своего применения. Как строительный материал деревянные клееные конструкции отличаются тем, что:

- при высокой прочности имеют малый собственный вес;

- их промышленная подготовка обеспечивает низкие затраты на строительство, легкую транспортировку и быстроту сборки;

- деревянные клееные конструкции не подвержены коррозии и имеют долгий срок службы, что позволяет экономить на их обслуживании;

- современные деревянные клееные конструкции обладают высокой огнестойкостью, так как проходят обработку специальными средствами.

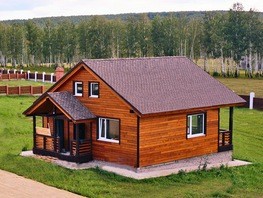

Благодаря индустриальному подходу к деревянному домостроению, современные деревянные дома избавились от естественных недостатков древесины, сохранили все лучшее и приобрели новые положительные качества. Первой среди красноярских деревообрабатывающих предприятий запустила производство клееного бруса в промышленных масштабах компания ЗАО "Красноярсклесоматериалы" ("КЛМ") - один из крупнейших производителей современных изделий из клееной древесины.

"КЛМ" является управляющей компанией группы предприятий лесопромышленного комплекса региона. В настоящее время в состав группы компаний "КЛМ" входят деревообрабатывающие и лесозаготовительные предприятия, а также компании по распространению продукции группы.

На сегодняшний день расчетная лесосека группы "КЛМ" составляет около 500 тыс. куб. м круглого леса. Лесозаготовительные участки расположены в районах рек Ангара и Подкаменная Тунгуска, что говорит о высочайшем качестве заготавливаемой северной древесины.

Деревообрабатывающие предприятия группы "КЛМ" обладают лесопильными мощностями производительностью до 300 тыс. куб. м пиломатериалов в год, мощностями для глубокой переработки древесины производительностью 25 тыс. куб. м клееной продукции (оконный брус, мебельный щит) и 25 тыс. куб. м погонажных строганных изделий (имитация бруса, блок хаус, евровагонка, доска пола). Производства оснащены необходимыми сушильными комплексами.

Наконец, в ноябре 2008 года компания начала первый этап производства клееного строительного бруса. На первом этапе мощность производства составляет до 12000 куб. м в год, что эквивалентно 25000 кв. м жилья. В будущем компания планирует увеличить объем производства бруса до 70000 куб. м. Размеры производимого в настоящий момент клееного строительного бруса составляют: высота 140-155 мм, ширина 150-230 мм, длина 6000 мм. Размеры изделий могут варьироваться, в зависимости от запросов потребителей.

В настоящее время производство характеризуется экспортной ориентацией, параллельно компания интенсивно расширяет свое присутствие в высокорентабельных сегментах внутреннего рынка. Компания в ближайшие годы будет стремиться стать лидером Восточной Сибири по производству клееного оконного бруса, мебельного щита, погонажных изделий и, конечно, клееного строительного бруса. Таким образом, у красноярцев появилась реальная возможность получить современные, престижные, качественные материалы для домостроения.

Сегодня у нас есть такой материал - клееная древесина, которая вобрала в себя как передовые технологии и достижения, так и естественность и традиции натурального дерева.

- Клееный строительный брус изготавливается из пиломатериалов высокого качества. Работа начинается с сортировки "сырых" пиломатериалов. Отобранные пиломатериалы направляются в сушильный комплекс, в процессе сушки их влажность доводится до 10-12%. Затем "сухие" пиломатериалы подвергаются обработке на четырехстороннем станке продольного фрезерования, который обрабатывает стороны ламелей, то есть слоев будущего бруса, для вскрытия дефектов (смоляные кармашки, червоточины). В результате получаются гладкие заготовки требуемых размеров прямоугольного сечения с идеальной кромкой. После чего автоматический торцовочный станок осуществляет вырезку ранее промаркированных оператором пороков в автоматическом режиме, получаются детали длиной от 0,3 до 2,0 м.

- Следующий шаг - линия сращивания, которая фрезерует на торцах заготовок мини-шип, а потом наносит на них клей и прессует заготовки (ламели - доски нужных размеров, склеенные по длине). Затем четырехсторонний станок продольного фрезерования ламелей осуществляет качественную обработку. Заготовки проходят через клеенаносящий станок. Далее они подаются к прессу, где ламели укладываются в пакеты до необходимой высоты бруса, а затем производится прессование. Самым ходовым является брус, состоящий из пяти ламелей, но количество слоев может изменяться.

- Склеенный брус проходит на четырехсторонний станок продольного фрезерования балок, где ему придается идеальная прямоугольная форма и профиль. Теперь брус готов для нарезания пазов венцовых соединений (чашек) под определенный проект дома.